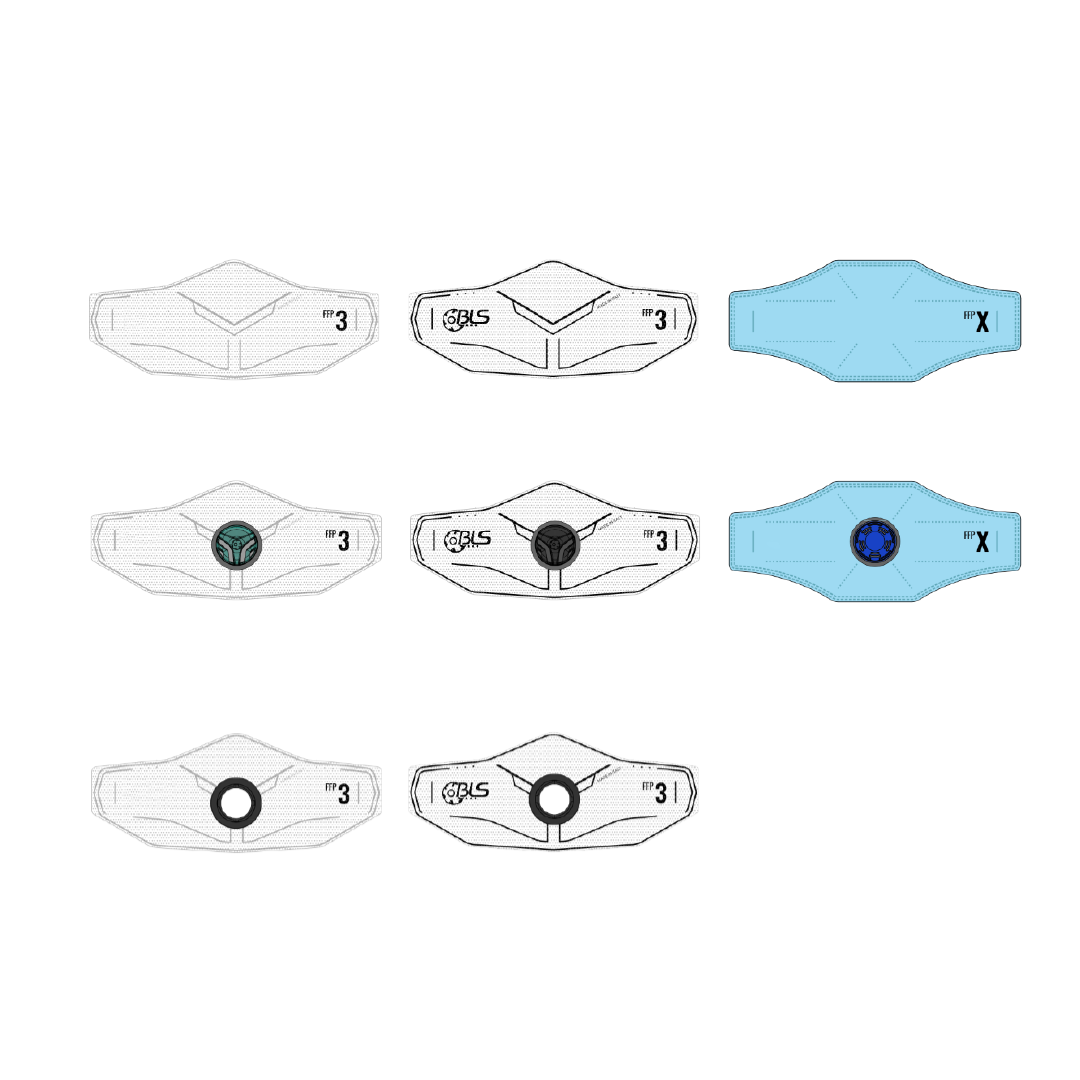

Mascherina FFP3 Serie BLS Zer0 Flat

Progettazione e sviluppo del facciale filtrante usa e getta a tre lembi ad uso industriale, per la protezione contro polveri e odori.

0. NDF Impact

1. BRIEF PER LO SVILUPPO DEL PRODOTTO

Il cliente BLS Group decide di voler sostituire due dei suoi prodotti con una nuova mascherina usa e getta più performante, grazie all’adozione di una nuova tecnologia di produzione. Il nuovo prodotto è da concepire e realizzare da zero sulla base della nuova linea produttiva, individuando selling point differenzianti rispetto ai competitor.

2. SFIDE DI PROGETTAZIONE

Le sfide di progetto sono collocate su vari livelli della progettazione.

Differenziazione

Differenziazione estetica, funzionale e di mercato rispetto alla concorrenza

Limiti produttivi e tecnologici

L’incremento delle performance del prodotto non dovevano in alcun modo intaccare quelle del processo produttivo

Doppia taglia

Gestione di una doppia taglia nella linea produttiva senza impattare sugli investimenti

3. DESIGN PROCESS

Scansione del progetto nelle sue fasi progettuali più rilevanti.

Product Development Research

Il processo è iniziato con un’analisi trasversale dell’utente insieme al cliente. Sono state definite user journey, relative esigenze e insight progettuali. Questa analisi, insieme ad uno studio della concorrenza e all’analisi dei feedback di mercato degli anni passati, ha portato ad una ottimizzazione del brief del cliente.

Product Design Concept

Il concept ha dovuto tenere in considerazione i vincoli produttivi della linea di produzione. è stato svolto un “grande” lavoro per trovare forme caratterizzanti e materiali innovativi.

Dopo una prima fase di progettazione si è giunti alla realizzazione interna di un POC da mostrare al cliente.

In seguito sono stati eseguiti i primi test attraverso il prototipo e i cicli iterativi di migliorie e revisione.

Ingegnerizzazione del prodotto industriale

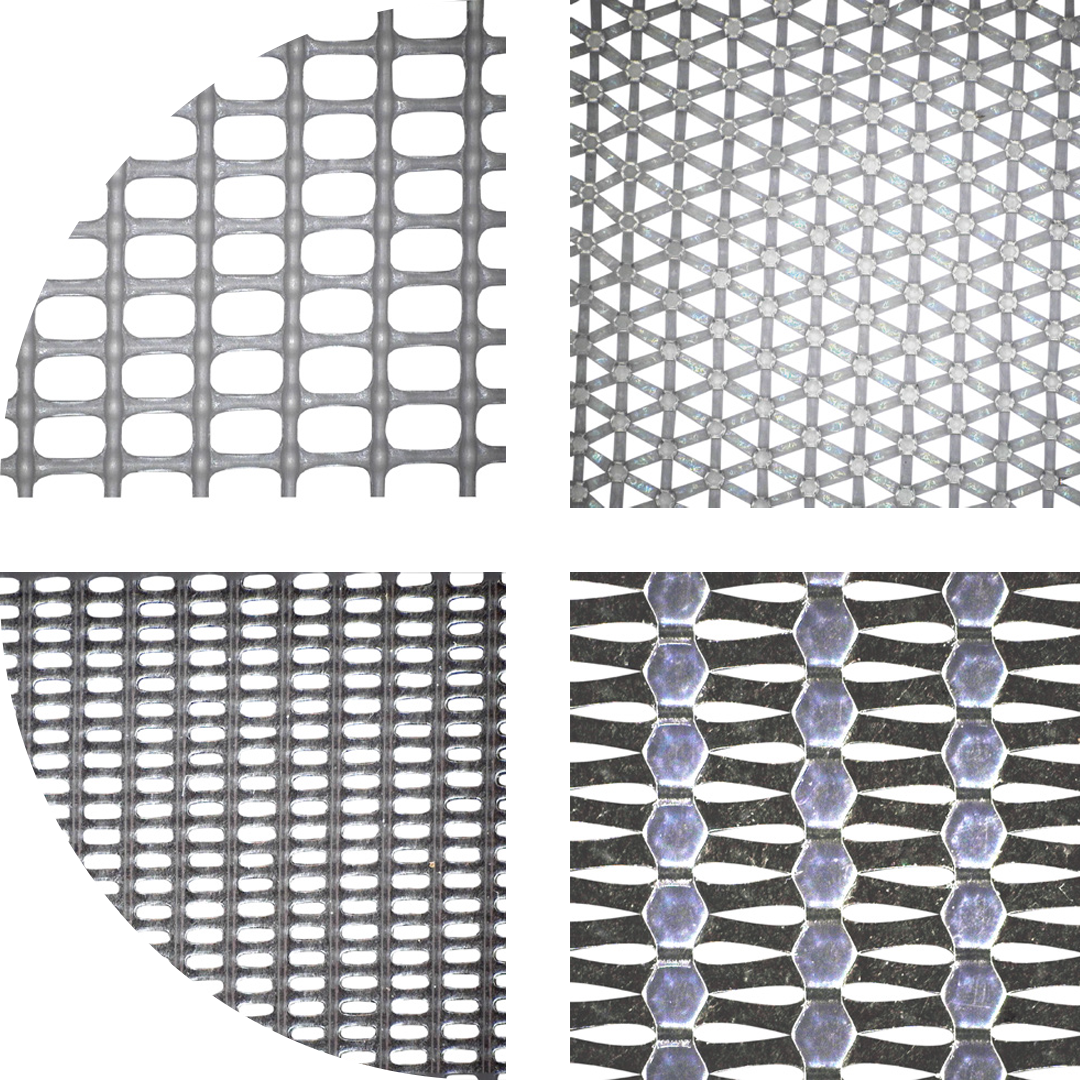

In questa fase sono stati testati e definiti i materiali migliori che garantissero elevate perfomance sul prodotto ed elevata macchinabilità sulla linea di produzione.

Il progetto si è concluso con la consegna al cliente di tutta la documentazione tecnica necessaria per la realizzazione della linea di produzione

Produzione

Cicli di modifiche e ottimizzazioni dei materiali sono avvenute in corso d’opera per adattarsi alle scelte tecnologiche implementate sulla linea, assicurando flessibilità e totale assenza di lock-in nelle scelte progettuali

4. OUTPUT DI PROGETTO

Dalla scomposizione dei problemi iniziali, sono state proposte alcune soluzioni progettuali che hanno saputo convertire limitazioni tecniche in una rinnovazione strutturale del prodotto di partenza

Nuovo sistema da brevettare

Tenendo conto dei limiti del materiale da utilizzare e le nuove tecnologie in grado di gestirlo, lo sforzo progettuale si è concretizzato in una soluzione inedita per il cliente.

Il nuovo sistema strutturale inserito tra gli strati della maschera ha soddisfatto tutti i requisiti tecnici, migliorando sia il comfort che le perfomance del prodotto

Iterazioni continue

Nonostante i limiti dei materiali da poter utilizzare e le nuove tecnologie in grado di processarli, lo sforzo progettuale si è concretizzato in una soluzione inedita per il cliente.

Gallery

Qualunque sia la tua sfida progettuale, rispondiamo con innovazione e soluzioni concrete per accompagnarti ed orientarti in un processo di avanzamento e crescita coerente con i tuoi obiettivi.