Maschera a Pieno Facciale Serie BLS 2000

Certificazioni

CE 0426

UNI EN 136:2000

Progettazione e realizzazione del prodotto maschera pieno facciale ad uso industriale con filtri sostituibili per la protezione contro polveri, fumi e gas.

0. NDF Impact

1. BRIEF PER LO SVILUPPO DEL PRODOTTO

Il cliente BLS Group era intenzionato a riprogettare una gamma di prodotti della serie BLS 2000 al fine di potersi distaccare dal produttore di alcune parti del prodotto, potendo quindi abbassare i costi di realizzazione e riducendo il peso di ogni unità.

2. SFIDE DI PROGETTAZIONE

Come già evidenziato dal brief del cliente, le sfide di progetto sono collocate su vari livelli della progettazione.

Miglioramento estetico

Effettuare un restyling visibile del prodotto

per poterlo rilanciare sul mercato

Complessità Produttiva

Operare nella complessità di un processo di sovrastampaggio di più parti, rispettando la fattibilità tecnica del prodotto.

Equilibri economici

Trovare equilibrio tra l’investimento per produrre nuove parti e il riutilizzo di componenti già esistenti.

3. DESIGN PROCESS

Scansione del progetto nelle sue fasi progettuali più rilevanti.

Product Development Research

Il processo è iniziato con un’analisi trasversale dell’utente insieme al cliente. Sono state definite user journey, relative esigenze e insight progettuali. Questa analisi, insieme ad uno studio della concorrenza e all’analisi dei feedback di mercato degli anni passati, ha portato ad una ottimizzazione del brief del cliente.

Product Design Concept

Il concept ha previsto una forte riprogettazione di molti componenti, ma allo stesso tempo, al fine di ottimizzare gli investimenti, sono stati riutilizzati alcuni componenti del precedente modello.

Dopo una prima fase di progettazione si è giunti alla realizzazione interna di un POC da mostrare al cliente.

In seguito sono stati eseguiti i primi test attraverso il prototipo e i cicli iterativi di migliorie e revisione

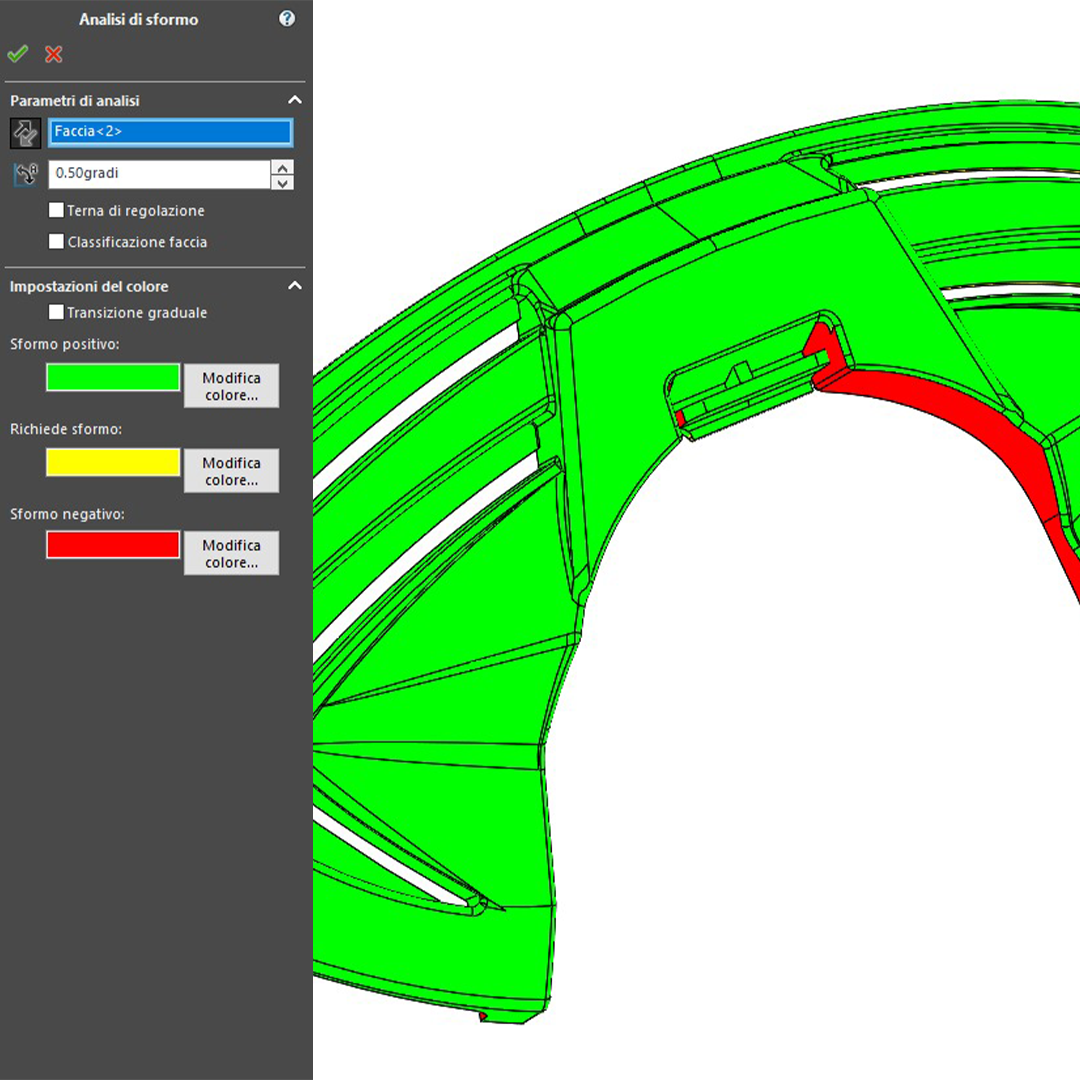

Ingegnerizzazione del prodotto industriale

La fase finale ha previsto l’ingegnerizzazione dei singoli componenti. Sono stati definiti i dettagli tecnici per lo stampaggio ad iniezione, come angoli di sformo e posizione degli estrattori, e i dettagli estetici per la fotoincisione degli stampi, dialogando con i vari fornitori.

Il progetto si è concluso con la consegna al cliente di tutta la documentazione tecnica necessaria per la messa in produzione del prodotto.

4. OUTPUT DI PROGETTO

Dalla scomposizione dei problemi iniziali, sono state proposte alcune soluzioni progettuali che hanno saputo convertire limitazioni tecniche in una rinnovazione strutturale del prodotto di partenza

Nuova valvola

Ai fini strategici del progetto, ci è stato acconsentito di riprogettare il componente più importante del prodotto che è la sua valvola.

Attraverso una proficua collaborazione con il laboratorio di BLS è stato possibile progettare eseguendo test di resistenza respiratoria e di tenuta dopo ogni intervento.

Miglioramento del processo produttivo

Grazie allo studio iniziale del metodo produttivo, la riprogettazione ha apportato delle modifiche al processo stesso portando una conseguente ottimizzazione.

L’adattamento del prodotto al riutilizzo di componenti prodotti per altre maschere ha incentivato l’economia di scala della serie.

Unico sovrastampaggio

La riprogettazione del prodotto consente ora un’unica operazione di sovrastampaggio dei componenti, portando ad un miglioramento tangibile.

Il tempo di assemblaggio è stato conseguentemente ridotto in maniera sensibile e la produttività è incrementata.

Gallery

Qualunque sia la tua sfida progettuale, rispondiamo con innovazione e soluzioni concrete per accompagnarti ed orientarti in un processo di avanzamento e crescita coerente con i tuoi obiettivi.